3º SECCIÓN. LA TEMPORIZACIÓN

En la entrega anterior, se vio como se programaban la marcha y la desactivación de las salidas. Ahora me voy a ocupar de la temporización.

Al principio dije que el tiempo en que el motor puede estar funcionando en estrella, oscila entre los 5 a 8 segundos. Así es que me voy a decantar por un tiempo intermedio, o sea 6 segundos. Pasado ese tiempo, el motor ya debería ir a las revoluciones de giro necesarias para mantener el funcionamiento en triángulo, por lo que el contactor de estrella debe desactivarse, e inmediatamente después, debe activarse el contactor de triángulo. Pero es que además debe hacerlo en ese orden para que en ningún momento los dos contactores, el de estrella y el de triángulo, estén conectados simultáneamente, ya que eso es muy perjudicial para el bobinado del motor. Para llevar a cabo esa temporización, comenzamos insertando en el programa, de la forma que ya se conoce, una nueva salida. La Q3, que será en donde se conecte la bobina del contactor KM3, o contactor de triángulo.

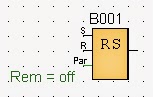

Lo siguiente es insertar la función de temporización, que se encuentra en la librería de funciones especiales, apartado temporizadores, y que se llama Retardo a la Conexión. Recordemos el aspecto de esa función (imagen de la derecha) y que se explicó en la 2º parte. También hay que insertar otro Relé Autoenclavador, que será el encargado de mantener activada la salida Q2 (contactor de estrella) pero solo durante los 6 segundos mencionados. Antes de realizar alguna conexión con las nuevas funciones insertadas, conviene ajustar el tiempo de la función. Para ello se selecciona la función B006 y se hace clic con el botón derecho del ratón. Aparecerá un menú con varias opciones y de todas ellas la que nos interesa es: Propiedades del Bloque. Al hacer clic sobre ella, aparecerá la ventana de la figura 1.

Lo siguiente es insertar la función de temporización, que se encuentra en la librería de funciones especiales, apartado temporizadores, y que se llama Retardo a la Conexión. Recordemos el aspecto de esa función (imagen de la derecha) y que se explicó en la 2º parte. También hay que insertar otro Relé Autoenclavador, que será el encargado de mantener activada la salida Q2 (contactor de estrella) pero solo durante los 6 segundos mencionados. Antes de realizar alguna conexión con las nuevas funciones insertadas, conviene ajustar el tiempo de la función. Para ello se selecciona la función B006 y se hace clic con el botón derecho del ratón. Aparecerá un menú con varias opciones y de todas ellas la que nos interesa es: Propiedades del Bloque. Al hacer clic sobre ella, aparecerá la ventana de la figura 1. En esa ventana puede verse que hay dos pestañas: Parámetros y Comentario. A nosotros nos interesa la pestaña Parámetros. En la figura 1, y señalado con una flecha verde, está el control que nos permite seleccionar entre segundos, minutos u horas. La flecha roja señala las unidades de tiempo, mientras que el control que está entre éstos dos, indica las fracciones de tiempo, donde podremos configurar dichas fracciones (6:05, 6:30 segundos por ejemplo). Así, si se seleccionan segundos en el control que señala la flecha verde, lo que se tecle en el control que señala la flecha roja serán las unidades de tiempo: 1,l 2, 3, 4, segundos etc. Mientras que lo que se seleccione en el control que está a su derecha (la otra lista desplegable) serán las fracciones de segundo, es decir que si se selecciona 2,3 serán 2 segundos y 30 centésimas de segundo. Si se seleccionan minutos, las unidades de tiempo serán minutos, por consiguiente las fracciones que se seleccionen pasarán a ser segundos. Es decir que si se selecciona 2,3 teniendo seleccionado los minutos, serán 2 minutos y 3 segundos. Si se seleccionan horas, las fracciones pasarán a ser minutos. O sea 2,3 pasaran a ser dos horas y 3 minutos.

En esa ventana puede verse que hay dos pestañas: Parámetros y Comentario. A nosotros nos interesa la pestaña Parámetros. En la figura 1, y señalado con una flecha verde, está el control que nos permite seleccionar entre segundos, minutos u horas. La flecha roja señala las unidades de tiempo, mientras que el control que está entre éstos dos, indica las fracciones de tiempo, donde podremos configurar dichas fracciones (6:05, 6:30 segundos por ejemplo). Así, si se seleccionan segundos en el control que señala la flecha verde, lo que se tecle en el control que señala la flecha roja serán las unidades de tiempo: 1,l 2, 3, 4, segundos etc. Mientras que lo que se seleccione en el control que está a su derecha (la otra lista desplegable) serán las fracciones de segundo, es decir que si se selecciona 2,3 serán 2 segundos y 30 centésimas de segundo. Si se seleccionan minutos, las unidades de tiempo serán minutos, por consiguiente las fracciones que se seleccionen pasarán a ser segundos. Es decir que si se selecciona 2,3 teniendo seleccionado los minutos, serán 2 minutos y 3 segundos. Si se seleccionan horas, las fracciones pasarán a ser minutos. O sea 2,3 pasaran a ser dos horas y 3 minutos. Como a nosotros nos interesan los segundos, esa será la unidad de tiempo que seleccionamos, los fijamos en 6, hacemos clic en Aceptar y el temporizador B006 habrá quedado configurado. Para cumplir con la premisa de que el contactor de estrella no puede estar simultáneamente activado con el de triángulo en la transición, hay que insertar otro retardo a la conexión, el B011, que se encargará de desconectar el contactor de estrella 10 centésimas de segundo antes de que entre el contactor de triángulo, por lo que éste segundo temporizador habrá que configurarlo con 5,90 segundos.

Lo siguiente es conectar los bloques adecuadamente, con lo que el programa, después de las conexiones, quedará como muestra la figura 2. Los nuevos bloques insertados van del B006 al B011. Los bloques B007, relé autoenclavador, y B008, puerta OR, ya conocemos su funcionamiento. Los dos temporizadores B006 y B011 están configurados a 6 y 5,90 segundos respectivamente, y los bloques B009 y B010, son puertas AND con evaluación de flancos.

Si ahora se pulsa el botón de Marcha, el contactor de línea y el de estrella se conectarán, pero también lo harán los temporizadores B006 y B011, y como el temporizador B011 está configurado a 5,90 segundos, y está conectado a la entrada R del bloque B002, y su salida está conectado a Q2 (contactor de estrella), éste se desactivará 90 centésimas antes que se active la salida Q3 (contactor de Triángulo).

Sin embargo, ahora nos encontramos con que no podemos desactivar la salida Q3, por lo que necesitamos ver qué es lo que desactiva dicha salida, o lo que es lo mismo, parar el motor. Y eso es lo que vamos a ver ahora.

4º SECCIÓN. DETENER EL MOTOR

La programación de ésta sección es la más sencilla de todas, ya que solo hay que ocuparse de la detención del motor, es decir, que o bien cuando se pulse el botón de paro, o bien cuando salte el térmico las tres salidas (Q1, Q2 y Q3) deben desconectarse inmediatamente. Para ello, delante del bloque B007 se inserta una puerta

“OR”, la B012, ya que tenemos que poder acceder a la entrada R de ese bloque, desde el

pulsador de paro o desde el contacto del térmico. La conexión es simple, ya que solo hay que conectar la salida del bloque B005, (puerta OR) con una de las entradas del bloque B012 (la puerta OR recién insertada). Después, la salida del bloque B012, se conecta a la entrada R del relé autoenclavador B007. Una vez realizadas las conexiones pertinentes, el programa queda como se puede ver en la figura 3. En ella se observa que el único bloque que queda desconectado ahora es la entrada I4, que es donde se tiene que programar el rearme del programa, para cuando se produzca una avería por sobrecalentamiento en el motor.

Pero eso lo explicaré en la siguiente entrega, es decir, la programación de la última sección del programa, la que se encarga de rearmar éste en caso de que salte el térmico. O dicho de otro modo, en el momento en que el motor se pare porque ha saltado el térmico, aunque se reactive éste, cuando la temperatura del motor descienda a niveles seguros, el motor no se podrá poner en marcha de nuevo, si antes no se rearma el programa para quitar el estado de avería que había provocado el disparo del térmico.

Ángel Tejedor

Instalador Domótico X10

Técnico en Automatización